欢迎访问唐山市广东会贵宾厅钢铁机械制造有限公司

销售部:13832895888

供应部:13633361888

邮箱:tsscjx@cegoogle.cn

sanchuan@cegoogle.cn

传真:0315-2969909

网址:jryunying.com

地址:唐山市路南区女织寨村南

一、漏水造成烟道漏水的原因最主要有冲蚀腐蚀(尤其是高温冲蚀)、交变温差、焊缝开裂,导致烟道冷却水外溢。1、高温冲蚀腐蚀:热水冷却烟道随着环境温度增加,金属表而产生的氧化皮膜会逐渐变厚,氧化皮膜与基材间的结合强度会更高,足以抵抗随后的磨粒冲击,当达到临界温度(570摄氏度)后,这时材料进人冲蚀氧化破坏区。金属材料具有延展性,高温下更是如此,而氧化物则展示脆性,温下冲蚀腐蚀破坏中,与冲蚀有关的常数可从0.8 变化到7,这与高温下氧化或腐蚀产物的皮层塑性增加有较大关系,致使管壁不断减薄,导致爆管漏水。2、交变温差:烟气对管束产生横向冲刷,一方面因温差急剧变化导致管束出现高温膨胀与降温收缩,产生外部机械应力,由于受余热锅炉与下部固定支座的制约。另一方面当管束出现漏水时,为迅速恢复生产,则立即将管束内高达近300摄氏度的热冷却水排出降到室温,补焊后再补水。因此管束应力无法消除,极易产生疲劳脆化,最终出现横向裂纹。3、焊缝开裂漏水形成粘结性炉膛:为确保烟气收集质量,减少烟气外溢,管间采用钢板满焊作筋板隔离,焊接过程中由于焊条操作角度、电流选择不当等,导致管壁局部变薄,同时满焊过程中管束将产生较大的热应力,在应力释放时会对管壁产生变形出现裂纹,导致漏水。因此,当烟道(此外还包括吹氧管、下料孔烟道、水冷炉口等)出现漏水时,外溢的水在高温下迅速形成雾气与冷却高温烟尘,形成粘结性与粘附性的炉渣粘附在管束上。二、非正常的冶炼工艺1、由于转炉冶炼任务繁重,操作中为多产钢而采取增大装人量而减少炉容比,提高供氧强度,缩短供氧时间,导致炉渣外溢,处理方式上,操作人员通过吹氧管用高压氧气强制吹扫炽热的红渣,一方面高温下管束表面开始氧化,出现高温冲蚀,另一方面炉渣在气流的作用下急剧磨蚀管束工作表面,造成管壁减薄变形,出现纵向裂纹。2、其他:冶炼中热平衡对烟道堵塞有较大影响,又加增大装入量,往往出现冶炼时产生的烟气量大于系统抽出量,致使烟气外溢严重,部分粘附性较强的渣就粘附在管束上,非正常的转炉炉形也会造成影响,控制得好对影响不明显,一且炉形出现扁形或炉膛过小等将会出现炉渣外溢严重时还夹带金属,粘附在水冷炉口上,导致炉口直径变小,在风机的强制抽力作用下,高温烟道带金属的渣进入各区,堵塞烟道。

【铝道网】近期废钢出口激增,中国废钢炼钢比长期低位徘徊,反映出中国废钢利用效率的低下,而随着中国废钢资源的快速增加,这一问题的解决已经迫在眉睫。究其根本,这是一个钢铁行业的结构性问题:2015年中国以废钢为主要原料的短流程电炉炼钢产量占比仅为6%,比世界平均水平低19%;而长流程高炉-转炉的炼钢产量占比却高达94%、比世界平均水平高21%。解决废钢问题,重点在于钢铁行业总量控制的前提下,长短流程“此消彼长”的再调整,“地条钢”的退出或许能为这一调整带来新的契机。随着中频炉的出清,废钢价格大幅下降,使得电炉相对于转炉更具经济效益,这增加了企业转向电炉的积极性,业内普遍呼吁政府应顺势引导钢铁企业产能指标交易,鼓励转炉通过产能置换发展短流程的电炉。我的钢铁网资讯总监徐向春告诉21世纪经济报道记者,从政策层面看,根据工信部产业〔2014〕296号文件《关于做好部分产能严重过剩行业产能置换工作的通知》,这种置换只要没有新增产能,是没有问题的

炼钢是指控制碳含量(一般小于2%),消除P、S、O、N等有害元素,保留或增加Si、Mn、Ni、Cr等有益元素并调整元素之间的比例,获得最佳性能。把炼钢用生铁放到炼钢炉内按一定工艺熔炼,即得到钢。钢的产品有钢锭、连铸坯和直接铸成各种钢铸件等。保定专业转炉炉体制作通常所讲的钢,一般是指轧制成各种钢材的钢。钢属于黑色金属但钢不完全等于黑色金属。炼钢过程编辑加料加料:向电炉或转炉内加入铁水或废钢等原材料的操作,是炼钢操作的第一步。造渣:调整钢、铁生产中熔渣成分、碱度和粘度及其反应能力的操作。目的是通过钢铁高炉出渣:电弧炉炼钢时根据不同冶炼条件和目的在冶炼过程中所采取的放渣或扒渣操作。如用单渣法冶炼时,氧化末期须扒氧化渣;用双渣法造还原渣时,原来的氧化渣必须彻底放出,以防回磷等。熔池搅拌:向金属熔池供应能量,使金属液和熔渣产生运动,以改善冶金反应的动力学条件。熔池搅拌可藉助于气体、机械、电磁感应等方法来实现。渣——金属反应炼出具有所要求成分和温度的金属。例如氧气顶吹转炉造渣和吹氧操作是为了生成有足够流动性和碱度的熔渣,能够向金属液面中传递足够的氧,以便把硫、磷降到计划钢种的上限以下,并使吹氧时喷溅和溢渣的量减至最小脱磷减少钢液中含磷量的化学反应。磷是钢中有害杂质之一。含磷较多的钢,在室温或更低的温度下使用时,容易脆裂,称为“冷脆”。钢中含碳越高,磷引起的脆性越严重。一般普通钢中规定含磷量不超过 0.045%,优质钢要求含磷更少。生铁中的磷,主要来自铁矿石中的磷酸盐。氧化磷和氧化铁的热力学稳定性相近。在高炉的还原条件下,炉料中的磷几乎全部被还原并溶入铁水。如选矿不能除去磷的化合物,脱磷就只能在(高)炉外或碱性炼钢炉中进行。铁中脱磷问题的认识和解决,在钢铁生产发展史上具有特殊的重要意义。钢的大规模工业生产开始于1856年贝塞麦(H.Bessemer)发明的酸性转炉炼钢法。但酸性转炉炼钢不能脱磷;而含磷低的铁矿石又很少,严重地阻碍了钢生产的发展。1879年托马斯(S.Thomas)发明了能处理高磷铁水的碱性转炉炼钢法,碱性炉渣的脱磷原理接着被推广到平炉炼钢中去,使大量含磷铁矿石得以用于生产钢铁,对现代钢铁工业的发展作出了重大的贡献。碱性渣的脱磷作用 脱磷反应是在炉渣与含磷铁水的界面上进行的。钢液中的磷 和氧结合成气态P2O5的反应 。电炉底吹:通过置于炉底的喷嘴将N2、Ar、CO2、CO、CH4、O2等气体根据工艺要求吹入炉内熔池以达到加速熔化,促进冶金反应过程的目的。采用底吹工艺可缩短冶炼时间,降低电耗,改善脱磷、脱硫操作,提高钢中残锰量,提高金属和合金收得率。并能使钢水成分、温度更均匀,从而改善钢质量,降低成本,提高生产率。熔化期:炼钢的熔化期主要是对平炉和电炉炼钢而言。保定专业转炉炉体制作电弧炉炼钢从通电开始到炉钢花伴我炼钢忙料全部熔清为止、平炉炼钢从兑完铁水到炉料全部化完为止都称熔化期。熔化期的任务是尽快将炉料熔化及升温,并造好熔化期的炉渣。

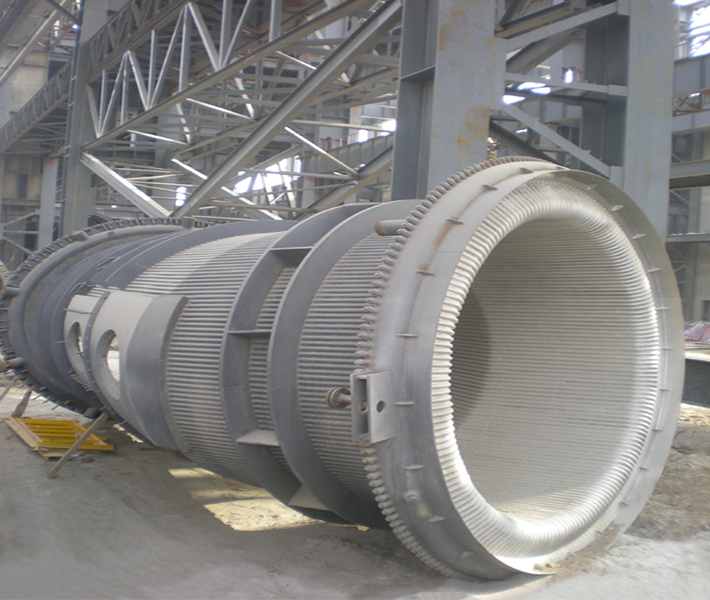

鼓入空气或工业纯氧,使氧气与液态铁水中的碳、硅、锰等元素氧化,以调整钢水的化学成分,并利用氧化时产生的热量来炼钢的设备。鼓入空气的转炉,因炼出的钢质量差,已较少应用。图2为转炉的外形及其配套机械。炼钢所需的造渣剂可从炉顶料仓卸下,经称量后通过密封料仓和流槽加入转炉内。整个转炉炉体由圆环形托圈支承,托圈两端的轴由轴承支承。托圈轴与传动机构联接后能使炉体绕轴线作360°回转,以适应转炉加料、出钢、出渣等工艺要求。转炉传动机构的结构形式有落地式、半悬挂式或全悬挂的多点啮合式等,以全悬挂的多点啮合式较为普遍。为了提高转炉炉座利用率,转炉炉体也可做成更换式的。为了防止环境污染和节约能源,在冶炼时从转炉炉口逸出的、含有较多烟尘和大量CO高温炉气,经余热利用烟道生产蒸汽,又经过能回收CO和降低烟气含尘量的除尘系统,使烟气符合排放标准。转炉依氧气喷口在炉体的位置不同可分为顶吹、底吹和侧吹几种,但侧吹转炉应用较少。氧气顶吹转炉在炉口插入水冷氧枪(喷口)供工业纯氧,并以超音速气流喷入熔池进行搅拌和反应。顶吹转炉的容量已达400吨,并有更大型的转炉正在筹建中。底吹转炉的喷口设置在炉底,喷口数目可根据工艺要求而定。 喷口型式有透气(或毛细管式)耐火砖和同心套管式两种。为延长同心套管式喷口寿命,套管之间的环缝可喷入碳氢化合物作为冷却介质,喷口也可在喷入氧气流时带入粉状造渣剂提前化渣去除硫、磷。底吹转炉较适用于高磷铁水的冶炼。在顶吹转炉上结合底吹转炉的优点,将部分氧气或惰性气体从炉底喷入,便成为顶底复合吹炼的转炉,效果较好。为了适应氧化转炉快速操作和环境保护的要求,现代转炉还配有相应的装料、出钢、出渣、渣处理、烟气净化、污水处理和综合利用等配套设备,同时也采用计算机控制,以提高生产的经济效益。

高炉成本: 铁水成本=(1.6×铁矿石+0.45×焦炭)/0.9=2310.5 粗钢吨制造成本=(0.96×生铁+0.1×废钢)/0.82=3017.17 螺纹钢的轧制成本为150元/吨 螺纹成本=3017.17+150=3167.17元 电炉成本: 假设废钢的使用量占到70%,铁水占30%,1.13吨原料出一吨钢 1.13*(0.7*2560+0.3*2310.5)=2808.2元/吨 辅料=890 螺纹钢的轧制成本为150元/吨 螺纹成本=3848.2 上面电炉钢的辅料里电极用的是吨钢3kg,均价150/kg,如果调整到电极2kg/吨那么上面电炉成本是 辅料=740 螺纹钢的轧制成本为150元/吨 螺纹成本=3698.2元 一吨电炉钢使用具体多少电极没有同一的标准。以上成本数据里面没有包含人工及三项费用成本,铁矿石695,焦炭2150,废钢2560这些都是1月5日的数据。 上面高炉和电炉成本的计算公式参考的,我的钢铁网2013-09-26的文章《从电炉炼钢成本看废钢现状》里的计算公式。